より質の高い製品を、

よりスピーディに、より確実に、

より低コストでお客様にお届け

開発から設計、製造、管理までの一貫システムを確立しています。

まずはお客様のご要望をもとに、各製品に応じた製造方法を検討・選定。

あらゆるニーズに万全の体制でお応えします。

Flow

Flow

製品開発・製造の流れ

研究開発・試作

- 試作鋳造

- デザインイン(量産化最適形状の提案)

- VA• VE提案

お客様ニーズに合わせ、開発・試作・デザインを行います。

初期段階で製品が量産できるかどうかを確認することを意味します。製品の安全性・品質・生産コスト・納期等を確認する為に欠かせない業務です。各検証を繰り返して、製品に問題が無いかを検討し生産準備へ移行します。

生産準備

- 図面検討会議

- 量産部品手配

図面を検討し、より高品質な製品づくりを目指します。

品質目標・設備能力目標・原価目標を達成させる為に製品設計から携わりスケジュール管理、 設備計画、工程設備等の設定を実施して量産トライを実施します。

製品図面

- CADにて製品設計

- 仕様打ち合わせ

- 生産工程の設定

コンピュータを使用して製品設計(CAD)を行います。

お客様から受注した製品に対し、仕様打ち合わせを繰り返し実施して、製品図面(素材図・加工図)を作成します。

金型製作

- 凝固解析(コンピュータシミュレーション)

- トライ鋳造

- 鋳造品質の造り込み

- 生産工程の設定

コンピュータを使用しての金型設計・金型手配をします。

お客様から受注した製品に対し、安全性・品質・生産性・コスト面からの製品形状提案を行います。またコンピュータシミュレーションによる流動解析を行い、最適な方案を事前に検討し金型を製作します。完成した金型を使用して試作鋳造を繰り返し、最適な方案・鋳造条件・設備を確立させ、量産鋳造へと移行させていきます。

鋳造ダイカスト

ダイカストマシンで鋳造を行います。

ダイカスト工場では、主に材料はアルミ合金(ADC12)を使用しています。アルミ合金を集中溶解炉または個別溶解保持炉で高温に熱し溶かします。溶かしたアルミ合金は、ダイカストマシン(型締力135t〜800t保有)に取り付けられた精密な金型に高圧・高速(低速)で流し込んで製品を鋳造します。特徴としては、寸法精度が高く、中子を用いた複雑な形状の鋳造が可能で表面の仕上がりが綺麗でかつ大量生産に向いています。お客様の製品品質要求に対し、いろいろな鋳造法が可能です。

鋳造グラビティ

金鋳工場では金型鋳造機でグラビティ鋳造を行います。グラビティ鋳造とは高熱に熱して溶かしたアルミを金型に流し込み、外部から圧力をかけずにアルミ溶湯の自重で製品を鋳造します。砂中子を使用しており複雑な形の鋳造に適しています。重力を利用しており空気の巻き込みが少なく機密性の高い鋳造が可能で、設備コストが低く、小ロットにも向いています。

素材仕上げ

- セキ切断

- バリ取り

- 検査(X線検査)

鋳造した製品の不要部分を取り除きます。

鋳造直後はセキやバリといった不要部分が残っている為、プレス・ショットブラスト・手作業でセキ・バリを除去します。最近では、ロボットによるバリ取りやマシニングを使用して人から機械へ作業変換を行っています。

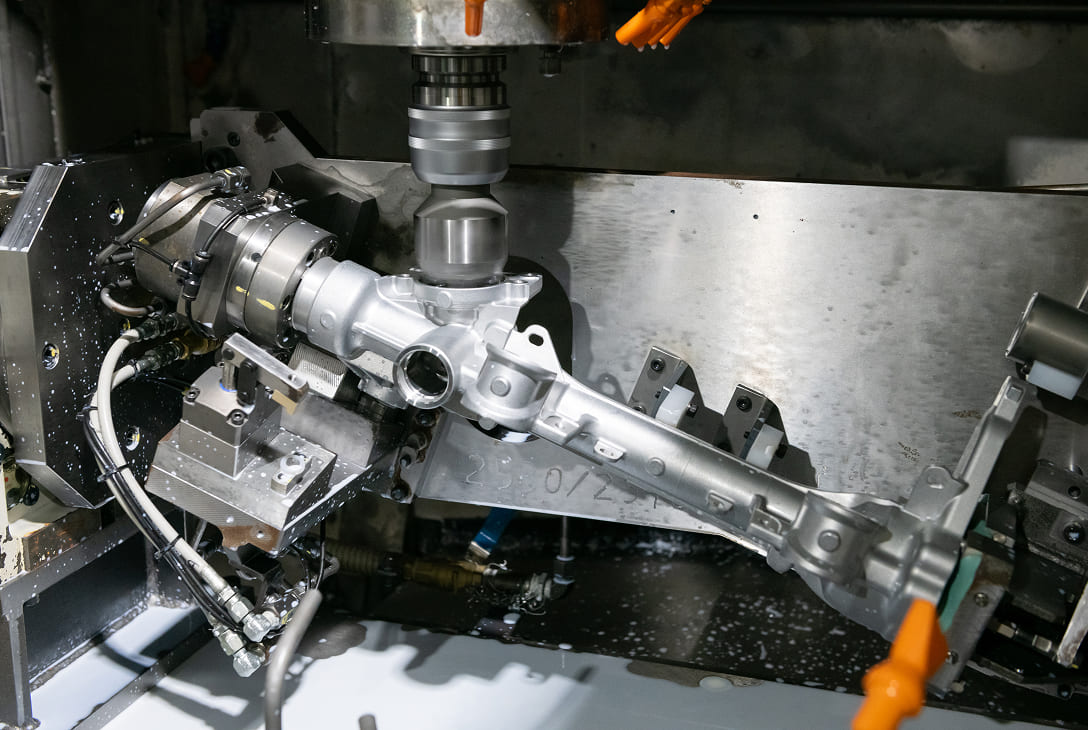

機械加工

- 切削加工

- 検査(三次元測定機)

マシニングセンター等で加工します。

主に、マシニングセンター、NC旋盤を使用し、図面規格に沿った、 高精度な切削加工を行っています。ワークを1個ずつラインに投入し、複数の工程を経て完成品に仕上げる1個流し生産を採用し、効率的に生産を行っています。

組付け

- 機能部品の組付け

- 付属部品の組付け

製品に細かい部品を組付けます。

加工したワークに、ゴムブッシュやプラグ、パイプなどの部品を組付けます。自動機を使用したり、トルクレンチ、エアインパクトなど手作業で組付けを行なったりします。

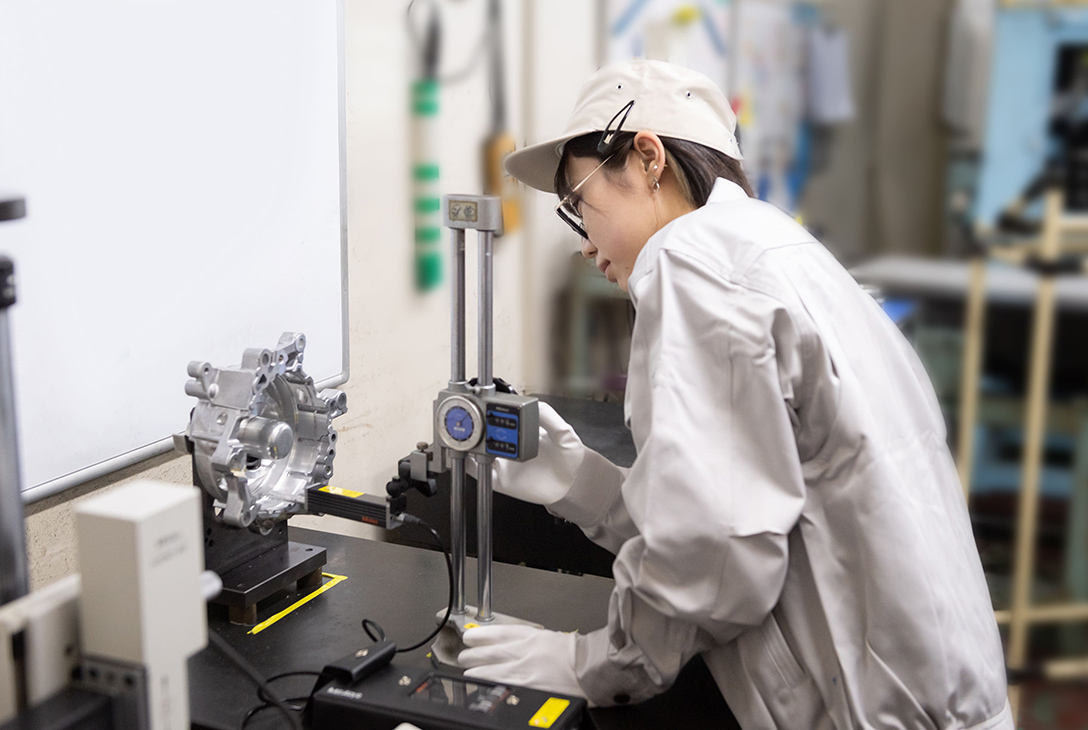

検査

- 完成、最終検査

最終チェックを行い、箱詰めします。

加工・組付けされた完成品が、図面規格通りに製造されているか、検査を行います。検査には、ゲージや計測機器を用いて、製品が図面寸法を満たしているかを測定・評価する測定検査と、鋳巣等の鋳造欠陥やキズダコンなど外観上の不具合をチェックする、外観検査があります。

出荷

得意先ニーズに合わせた納入を行います。

お客様の要求(かんばん)に従って出荷品を準備します。製品明示・かんばんの取り付け・客先の納入報告を行います。